| Arne Espelund

Iron production in Norway during two millennia. From the ancient bloomery to the early use of electric power. Trondheim. 1995.

Арне Эспелунд

Производство железа в Норвегии на протяжении двух тысячелетий. От древнего сыродутного процесса до первого использования электричества. Тронхейм. 1995.

Перевод В.И.Завьялова

Предлагаю вниманию посетителей сайта перевод нескольких глав монографии проф.А.Эспелунда - ведущего специалиста по истории металлургии в Норвегии. Перевод и публикация сделаны с любезного разрешения автора.

Терминология железа и стали

Как следует из анализа разных языков, ключевые слова железо и сталь представляют интересную этимологию.

Особый интерес представляют слова "chalybos" (греч.) и "zelezo" (русск.). "Chalybos" происходит от названия племени халибов в Хеттской империи, проживавшего возле места зарождения искусственного получения железа и стали. (Как представляется, это слово продолжает жить в названии города Алеппо). Название племени было перенесено на материал. Точно также три совершенно различных вещества были названы почти одинаково по одному географическому пункту: марганец, магний и магнетизм - по Магнезии в Малой Азии.

"Zelezo" происходит из греческого "chalchos", что значит медь. Кузнецы по меди назывались "chalchas". По всей видимости, со сменой материала (с меди на железо или сталь) произошёл перенос названия ремесленника из одного языка в другой: chalchos (греч.) < chalchas (греч.) < zelezo (русск.). <Следует отметить, что близкую этимологию лексемы "железо" предлагает и М.Фасмер - В.З.>

В Македонии вплоть до недавнего времени греческое железо называлось "geljazo", что, по-видимому, близко к произношению chalchas.

Сходную эволюцию можно наблюдать и для индоевропейского ai(e)s, которое было единственным словом для обозначения металла, в частности меди и бронзы. Как представляется, оно продолжает жить как ore в английском и Eisen в немецком языках, а возможно и непосредственно в термине для обозначения железа (jern). Слово сталь (stal) имеет, вероятно, германское происхождение.

Финское слово rauta (произносится без дифтонга!) происходит из скандинавского raudi, которое обозначает болотную железную руду. В исландском языке слово raudasmidur до сих пор может употребляться для обозначения человека, который получает собственное железо из руды.

Между прочим, скандинавское слов raudi имеет отношение к "rod", которое служит для обозначения красного цвета в английском языке, тогда как оно, по-видимому, забыто как слово для обозначения болотной руды. В славянских языках, однако, слово ruda является общим словом для названия руды.

Интересно задаться вопросом, имеет ли танец калипсо отношение к греческому слову, означающему сталь. Это может быть связано с появлением стальных полос, с инструментами, изготовленными из бочек из-под масла, появившихся около 1945 г. Но поскольку музыка танца, вероятно, гораздо старше этих новшеств и имеет африканское происхождение, такое предположение представляется маловероятным. Тем не менее, датский писатель Langebek в XVIII столетии использует слово "chalybs" в латинском тексте. Таким образом, представляется, что оно было известно среди романских языков.

Среди археологов ведётся горячая дискуссия о том, когда железо замещается сталью в режущих орудиях. Эта дискуссия может быть связана с наличием руд, качеством орудий и усовершенствованиями, полученными лигатурой и закалкой основного металла. Ряд учёных считает, что железо заменило сплавы на основе меди, когда люди научились производить сталь и закалять её должным образом.

Таким образом, лингвистический подход приводит к мысли, что греческое слово для <обозначения - В.З.> стали является древним и имеет отношение к региону, где впервые было произведено искусственное железо. Поскольку <мастерами - В.З.> было осознано, что сталь есть разновидность железа, которая может стать более твёрдой за счёт закалки, можно предполагать, что этот материал был известен почти одновременно с приходом железа.

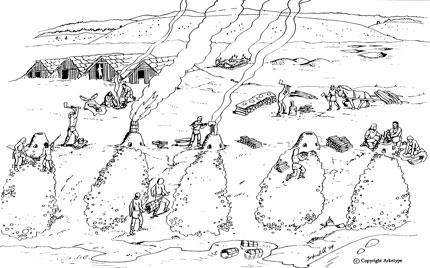

Функционирование домниц из Trondelag

На рисунке представлен рабочий процесс на памятнике с пятью домницами, как это имело место в Storbekken, Budalen <домницы относятся к римскому времени - В.З.>. … На этом рисунке представлено функционирование шлаковой ямы - приёмника для жидкого шлака - и шахты, где происходило восстановление руды. Домница действовала на естественном дутье. Для того, чтобы получить <буквально: "восстановить" - В.З.> раскалённую до красна крицу, весящую 17 кг или более, из подобной домницы, шахта должна была быть небольшой высоты - около 80 см. Считается, что этого достаточно для восстановления руды. Крица вынимается вверх и немедленно проверяется топором <надрубается - В.З.>. Для получения древесного угля на вершинах стационарных шахтных домниц, сооружённых из глины, возводили колодцы из сухой древесины. … Когда дерево перегорало в древесный уголь, устанавливалась труба, что приводило к усиленной тяге в нижней части шахты, возрастанию, в результате этого, скорости горения, повышению температуры и разжижению шлака.

Идея о применении деревянных колодцев, разумеется, необычна. Невозможно ожидать каких-либо остатков таких сооружений, поскольку они, конечно же, полностью сгорали.

Замечу, что для функционирования такого количества возведённых в непосредственной близости домниц было необходимо около дюжины человек.

Подпись к рисунку. Работа группы из пяти домниц римского времени по представлениям автора. Отмечу дискретный обжиг сухой древесины в древесный уголь в высоких шахтах, что усиливало тягу и увеличивало температуру горения в нижней части домницы. Таким образом достигалось разжижение шлака, а также, возможно, и ошлакование железа. Это наводит на мысль, что временно необходимое увеличение объёма шахты достигалось за счёт деревянного колодца, который возводился из мокрого <но не сырого - В.З.> дерева на вершине керамической домницы. Руда добавлялась, когда домница заполнялась новой порцией древесного угля.

От индустриального производства назад к ремеслу: выковка ножей в Норвегии

В этой части мы вернёмся к железу как материалу и его свойствам.

Железо в Норвегии это не только предмет для рассказа об утраченных традициях в одних отраслях и приобретении чего-то нового в других. В настоящее время в производстве ножей как среди ремесленников, так и среди промышленников всё заметнее усиливается активность. В древности это орудие было престижным, и мужчины часто носили его даже в официальных случаях.

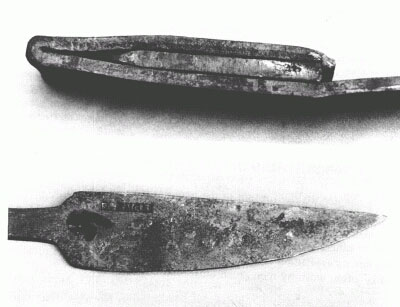

В производстве ножей в Норвегии существует непрерывная традиция. Наиболее интересна по изготовлению и в тоже время очень древняя технология - сварка двух различных материалов, сопровождающаяся проковкой и закалкой. Мастер Bjarne Engli из Raudsand в Romsdalen - один из наиболее квалифицированных и высоко уважаемых кузнецов, которые используют эту технологию. На рисунке можно видеть один из первых этапов, а именно соединение твёрдой стали с окружающей её полосой железа. <подробное описание этой технологии - технологии "трёхслойного пакета" - см.: Б.А.Колчин. Металлургия и металлообработка в Древней Руси (домонгольский период) // Материалы и исследования по археологии СССР. № 32. М. 1953. С.71. - В.З.>.

Хорошим качеством ножей в Норвегии, таким как у изготовленных Engli, является "затачиваемость" с обеих сторон, так, что ширина относительно длины минимальна. Сечение лезвия у таких изделий пригодно, прежде всего, для работ по дереву.

Engli проследил развитие качества стали и говорит, что старинное Lancashire железо, производившееся в Норвегии до 1860 г., содержащее включения богатого кремнием шлака, идеально подходит для кузнечной сварки (личное сообщение мастера).

В настоящее время в качестве флюса обычно используется боракс. В предшествующее время применялся кремневый песок или сухая глина. Можно со всей уверенностью утверждать, что форсированная тяга в кузнечный горн вводилась горизонтально вместо практиковавшегося в предшествующее время вертикального дутья из мехов. Другим новшеством является замена древесного угля импортным каменным углем. Из письменных источников, происходящих из Hallingdal мы знаем, что кузнец мог приготовить собственный древесный уголь, если бы он разжигал печь в четыре часа утра. В наши дни наблюдается тенденция возвращения к древней практике, качество которой часто было непревзодённым.

Среди саамов распространена традиция изготовления цельностальных ножей. Это свидетельствует о том, что данная традиция не может быть старше времени начала получения дешёвой стали после внедрения переделочного процесса. Качество стали улучшалось с возрастанием содержания углерода, и данный процесс можно было остановить на любом содержании углерода.

В Норвегии изготовление ножей является профессией примерно для 200 и хобби примерно для 3000. Люди проявляют интерес в изучении ножевенного производства, Кузнецы принимают участие во многих ярмарках и обмениваются результатами своих опытов.

Значительный интерес представляет публикация А.Эспелундом книги норвежского естествоиспытателя Оле Эвенстада (Ole Evenstad). Изданный в 1782 г. "Трактат о железной руде, как её находят в болотах и топях Норвегии и процесс превращения её в железо и сталь" был высоко оценен научной общественностью - работа была удостоена Второй Золотой Медали Датского Королевского сельскохозяйственного общества. Но вскоре манускрипт О.Эвенстада забыли: историки ещё не интересовались вопросами ремесленного производства, а инженеры уже осваивали новый способы получения чёрного металла. И только в конце XX в., благодаря стараниям Арне Эспелунда, эта монография обрела достойное место среди источников по истории чёрной металлургии. В настоящее время труд О.Эвенстада переиздан на норвежском, английском и немецком языках. Предлагаю вниманию посетителей сайта отдельные выдержки из него.

1. Касательно некоторых характеристик, которые обычно показывают, что болота содержат болотную руду

Когда болота имеют подпитку воды, которая или фильтруется через грунт, или протекает ручьём, и окружено заросшими кочками подобным холмам, они содержат руду и можно рекомендовать следующий эксперимент, который, к сожалению, редко применяется, чтобы найти её.

2. Поиск руды и необходимые для этого инструменты

Используется железный прут или "рудный шомпол" <"ore-spit">, который откован из куска железа и имеет в длину ? ell <1 ell = ок. 60см> и 3-4 lines <1 line = ок. 2 мм> в диаметре; конец прута заострён и имеет восьмиугольное сечение. Верхний конец должен иметь петлю для руки.

Рудный шомпол используется для протыкания поверхности болота. Если прут проходит вниз легко, то там нет руды, но если встречает препятствие, то руда присутствует. Затем шомпол следует проткнуть ниже и повернуть, прежде чем вытащить его. Зёрна руды пристанут к пруту и увеличат его вес. Из того, как руда пристанет к пруту, можно судить насколько высоко её качество. Обычно над рудой присутствует торф и пустая порода, но их толщина редко превышает 5-6 см. Всё это следует отделить вилкой или остроконечным инструментом и лопатой. Руда по цвету отличается от грунта. Та, что крупна как песок или гравий, смешана с конкрециями величиной с куриное яйцо (круглыми или плоскими по форме), является хорошей. Та, что имеет острые края, плоха. Оба сорта имеют определённые места скопления.

Комментарий. По нашему опыту болотная руда образуется в торфяниках с умеренно покатой поверхностью, которые имеют постоянный приток грунтовых вод. Торфяники должны быть "промежуточными", заросшими травой. Подземные, лишённые воздуха воды содержат железо в виде растворимых ионов Fe++. Когда эти воды выходят на поверхность, они насыщаются кислородом, в результате чего образуется Fe+++, и происходит осаждение минералов, таких как гётит FeO(OH)<игольчатая железная руда- В.З.>. Этот процесс происходит при pH равной примерно 6.2.

3. Качество болотных руд - цвет, вид и т.д.

Найдя руду, разнообразными экспериментами определяют её качество. Судя по цвету, руды можно разделить на:

(1) та руда, что имеет равномерный чёрный цвет, слой её равномерен, и смешан с комьями, которые в изломе блестят как серебро. Она богата железом и имеет очень мало пустой породы, и её должно смешивать с флюсами.

(2) та, черна, шероховата, с коричневыми прожилками, резкими гранями с осколками, иглами и спиралями. Из неё получают хрупкое на холоде, т.е. хладоломкое железо <высокофосфористая руда (?) - В.З.>.

(3) красная и жёлтая руда. Плоские куски руды в толстых и тонких слоях. Смешана с круглыми и плоскими, но не остроогранёнными конкрециями. После выветривания этот материал оказывается хорошим и не нуждается в добавлении флюсов. Он часто содержит частицы серой пустой породы. Это песок, который должен быть отделён перед выветриванием или иначе он поглотит железо и сделает его хрупким иплохим.

(4) тёмно- и светло-коричневые смеси дают хорошее железо. Сами по себе светло-коричневые руды производят горячеломкое железо.

(5) серая и низкосортная пустая руда. Сама по себе она даёт жидкость <шлак? - В.З.<.

(6) голубая железная руда. Встречается редко, но сама она хороша, когда выше залегает тоже хорошая руда.

(7) ярь-медянка - бесполезна. Она имеет слишком высокое содержание меди и серого колчедана (пирита). Из неё получается как хладо-, так и горячеломкое железо. Обычно её находят саму по себе, но также часто она залегает немного ниже красных руд. Если это случается, эта руда встречается в слоях и жилах и должна быть отделена, иначе она разрушит железо.

(8) Болотная руда без какого-либо специфического цвета и имеющая острые грани; гранулы меди или пирита редки. На сломе эта руда показывает осколки. Такая руда бесполезна.

Имеются две другие характеристики:

(а) все хорошие руды имеют каменистую или глинистую основу - мягкая основа нехороша; (b) на вкус хорошая руда сладковата и липнет к зубам. Если руда не имеет вкуса, то она хороша, но не богата; если кисла - то она не пригодна. Также если она имеет блестящие гранулы или свинцовый цвет и не имеет резких граней, она пригодна вследствие хорошего качества. Медистые и пиритные компоненты должны быть отделены и выброшены. Если наилучшая руда найдена смешанной с песком, это очень вредно, и она должна быть передана для очистки посредством раскладывания на сухой плоскости после прокаливания. (Для этого используются деревянные доски 12 ells длиной и 6 ells шириной). После размалывания руда должна быть провеяна как зерно. Руда полетит дальше, а песок ближе к веятелю. Песок из торфяника не вреден. Болотная руда образуется в земле, нет сомнения, что это обусловлено водой. Постоянный приток <воды - В.З.> увеличивает её. Лучше всего подвергнуть болота воздействию солнца.

После того как руда промыта, испытай её, разбросав на жердях сухого дерева, сложенных решёткой. Размести куски руды по кругу так, чтобы центр оставался свободным для доступа воздуха. Накали до красного жара, а когда руда остынет она должна походить на остальную.

Если есть сомнения, помести её в кузнечный горн на горячую золу на дне немного ниже фурмы. Сделай прочное углубление и помести плиту под фурмой таким образом, чтобы она имела наклон вперёд. Сооруди вокруг стенку, расширяющуюся к верху, из маленьких плоских камней без глины. Затем кузнечный горн заполняется древесным углём и поджигается. Когда уголь разгорится, тогда огонь раздувают мехами. Примерно половина предварительно прокалённой руды рассыпается относительно равномерно вокруг стен на горящий древесный уголь, но не в середину, чтобы оставить место для остальной руды. Осторожно доведи руду до красного жара нагнетанием воздуха. Потом аккуратно утрамбуй уголь. Уголь и корка, которая образуется из руды, проталкиваются в центральное отверстие и руда медленно скрывается в угле. Затем снова рассыпается руда и процесс повторяется. Когда угли почти прогорят, корка с плоским бруском удаляются из изложницы, и дутьё продолжается до тех пор, пока не прогорит весь уголь. Железная крица располагается непосредственно вблизи фурмы, а шлак - вокруг со всех сторон как расплавленный свинец. Железо достают клещами и очищают молотком. Эта проба является определяющей.

|